Planifier la sortie du gaz naturel n’est pas une contrainte, mais une opportunité stratégique de réduire vos coûts d’opération totaux et de pérenniser la valeur de vos actifs industriels.

- Le coût de l’inaction, propulsé par la taxe carbone et le risque d’actifs échoués, dépassera bientôt le coût de l’investissement dans de nouvelles technologies.

- Des solutions comme la bi-énergie, la récupération de chaleur fatale et l’induction électrique offrent des gains d’efficacité et des économies structurelles immédiates.

Recommandation : Adoptez une analyse basée sur le Coût Total de Possession (TCO) sur 15 ans plutôt que de vous limiter à une simple comparaison des coûts d’investissement initiaux (CAPEX).

Pour tout gestionnaire d’installations industrielles au Canada, la réalité est devenue implacable : la facture de gaz naturel, alourdie par une taxe carbone en hausse constante, n’est plus une simple ligne de coût, mais un risque financier majeur. Face à l’échéance de 2030 et aux objectifs de décarbonation, la tentation est grande de chercher une solution technique rapide, de remplacer une chaudière par une autre en espérant limiter la casse. Les conseils habituels fusent : « passez à l’électrique », « demandez des subventions », « installez une thermopompe ». Si ces pistes sont pertinentes, elles ne sont que des pièces d’un puzzle bien plus complexe.

Cette approche purement réactive occulte la véritable nature de la décision à prendre. La question n’est plus de savoir *comment* remplacer le gaz, mais *comment* transformer cette transition énergétique forcée en un avantage compétitif durable. Et si la clé n’était pas de subir une dépense, mais de piloter un investissement stratégique ? L’angle que nous proposons est radicalement différent : il s’agit d’analyser le coût de l’inaction, de valoriser des gisements d’économies cachés comme la chaleur fatale, et de voir votre consommation énergétique non plus comme un fardeau, mais comme un actif flexible à monétiser.

Cet article n’est pas un catalogue de technologies. C’est une feuille de route stratégique conçue pour vous, gestionnaire, afin de vous permettre de construire une analyse de rentabilité robuste. Nous allons décortiquer les options, évaluer le point de bascule économique où l’attentisme devient plus coûteux que l’action, et définir un plan pour naviguer cette transition non pas comme une contrainte, mais comme le levier de performance le plus important de la décennie à venir.

Pour vous guider dans cette démarche stratégique, cet article est structuré pour répondre méthodiquement à chaque étape de votre prise de décision. Vous découvrirez les alternatives concrètes au gaz, comment anticiper les contraintes de votre infrastructure et, surtout, comment construire un dossier économique qui justifie l’investissement au-delà du simple coût initial.

Sommaire : Planifier votre stratégie de décarbonation industrielle

- Biomasse, électricité ou géothermie : quelle source remplace le mieux le gaz pour le chauffage ?

- Entrée électrique 600V : aurez-vous assez de puissance pour tout électrifier ?

- Pourquoi jeter de la chaleur par la cheminée vous coûte 50 000 $ par an ?

- L’erreur de ne regarder que le coût d’investissement initial (CAPEX) sans l’opération (OPEX)

- Quand remplacer votre chaudière encore fonctionnelle : le point de bascule économique

- Rétrofit ou remplacement : combien coûte l’adaptation de vos fours à l’hydrogène ?

- Pourquoi passer au four électrique à induction réduit vos coûts d’opération ?

- Comment être payé pour réduire votre consommation d’énergie lors des pointes hivernales ?

Biomasse, électricité ou géothermie : quelle source remplace le mieux le gaz pour le chauffage ?

Le remplacement du gaz naturel ne se résume pas à une seule solution miracle, mais à un arbitrage stratégique adapté à votre localisation, votre procédé et vos contraintes financières. Au Canada, le chauffage industriel représentait à lui seul près de 5% des émissions de GES liées à l’énergie du pays en 2021, ce qui en fait une cible prioritaire pour la décarbonation. Chaque alternative présente un profil de coût et de disponibilité distinct.

L’électricité, notamment via des thermopompes haute température, est souvent la voie privilégiée, surtout dans des provinces comme le Québec ou le Manitoba avec leur hydroélectricité abondante et à coût stable. Cependant, elle implique un investissement initial (CAPEX) élevé et des contraintes de puissance importantes. La biomasse, utilisant des résidus forestiers ou agricoles, offre une alternative intéressante dans les régions riches en ressources comme la Colombie-Britannique ou le Québec. Son coût d’installation est modéré, mais elle nécessite une logistique d’approvisionnement fiable. Enfin, la géothermie représente le summum de l’efficacité énergétique avec un coût d’opération (OPEX) très bas, mais son CAPEX est prohibitif et sa faisabilité dépend entièrement de la géologie locale.

Une approche pragmatique et de plus en plus populaire au Québec est la bi-énergie. Elle consiste à utiliser l’électricité comme source principale de chauffage et à basculer sur le gaz naturel uniquement durant les périodes de pointe hivernale, lorsque le réseau est le plus sollicité et l’électricité la plus chère. Cette stratégie de transition progressive permet de réduire massivement sa consommation de gaz sans nécessiter une mise à niveau électrique complète et coûteuse. Des programmes gouvernementaux spécifiques appuient cette voie. Le volet Biénergie CI du programme ÉcoPerformance au Québec, par exemple, offre des subventions pouvant couvrir jusqu’à 90% des coûts de conversion, rendant l’équation économique particulièrement attractive. Le tableau suivant synthétise les options.

| Source d’énergie | Coût d’installation | Disponibilité régionale | Avantages |

|---|---|---|---|

| Électricité (thermopompes) | Élevé | Excellent au Québec/Manitoba | Hydroélectricité propre, tarifs stables |

| Biomasse | Moyen | Bon en C.-B./Québec | Utilisation de résidus forestiers locaux |

| Géothermie | Très élevé | Variable selon géologie | Efficacité énergétique maximale |

| Bi-énergie | Modéré | Excellent au Québec | Transition progressive, tarifs avantageux |

Cet arbitrage initial définit les scénarios possibles, mais la faisabilité de chacun dépendra de votre infrastructure existante, en particulier de votre capacité électrique.

Entrée électrique 600V : aurez-vous assez de puissance pour tout électrifier ?

L’électrification complète de vos procédés de chauffage est une avenue séduisante, mais elle se heurte souvent à une réalité physique : la capacité de votre entrée électrique. La plupart des installations industrielles canadiennes fonctionnent sur une tension de 600V, mais la puissance disponible (mesurée en kVA ou kW) est limitée. Remplacer des chaudières au gaz par des équivalents électriques peut facilement doubler, voire tripler, votre appel de puissance maximal, dépassant ce que votre infrastructure et le réseau local peuvent fournir.

Cette contrainte n’est pas un détail technique, c’est un point de blocage stratégique. Une demande d’augmentation de puissance auprès de votre fournisseur d’électricité, comme Hydro-Québec, est un processus long et coûteux. Il faut compter 18 à 24 mois entre la demande et la mise en service, impliquant des études d’impact, l’installation de nouveaux transformateurs et le renforcement des lignes. Ce délai et ce coût doivent être intégrés dès le début de votre planification.

Face à ce défi, une approche proactive est essentielle. Plutôt que de subir cette contrainte, il est possible de l’optimiser. Avant même de demander une augmentation, plusieurs leviers peuvent être actionnés :

- Audit énergétique complet : Identifiez précisément vos besoins réels en puissance, heure par heure. Souvent, la puissance nominale des équipements est bien supérieure à leur consommation réelle.

- Lissage de la demande : Optimisez vos cycles de production pour éviter que tous les équipements énergivores ne fonctionnent simultanément. Le simple fait de décaler le démarrage de certains procédés peut aplatir votre courbe de charge.

- Stockage d’énergie thermique : Accumulez de la chaleur (dans de grands réservoirs d’eau, par exemple) pendant les heures creuses, lorsque l’électricité est moins chère et le réseau moins sollicité, pour la restituer pendant les pics de production.

- Participation aux programmes de gestion de la demande : Comme nous le verrons plus loin, les fournisseurs d’énergie sont prêts à vous payer pour que vous réduisiez votre consommation lors des pics critiques.

Ignorer la contrainte de puissance est l’une des erreurs les plus fréquentes. L’autre est de ne pas voir les gisements d’économies qui se trouvent déjà dans vos propres murs.

Pourquoi jeter de la chaleur par la cheminée vous coûte 50 000 $ par an ?

Imaginez qu’une partie de votre facture annuelle de gaz, disons 50 000 $, parte littéralement en fumée par vos cheminées. C’est précisément ce qui se passe dans de nombreuses industries. La chaleur fatale, ou chaleur résiduelle, est un sous-produit inévitable de nombreux procédés industriels (fours, compresseurs, séchoirs, groupes froids). Cette énergie, déjà payée, est massivement rejetée dans l’atmosphère alors qu’elle pourrait être captée et réutilisée.

Dans le contexte de la sortie du gaz, la valorisation de la chaleur fatale n’est plus une simple mesure d’écologie industrielle, c’est un levier économique de premier ordre. Chaque kWh de chaleur récupérée est un kWh que vous n’avez pas besoin de produire avec du gaz ou de l’électricité. Cela permet à la fois de réduire votre consommation d’énergie primaire et de limiter la nécessité d’investir dans de nouvelles infrastructures de production ou d’augmenter votre puissance électrique.

Les technologies de récupération de chaleur sont matures et variées : échangeurs de chaleur, pompes à chaleur haute température, cycles organiques de Rankine (ORC) pour produire de l’électricité… Les applications sont nombreuses : préchauffer l’air de combustion, chauffer des locaux, produire de l’eau chaude sanitaire ou même alimenter des procédés voisins dans une logique de symbiose industrielle. C’est une stratégie gagnante sur tous les plans : réduction des coûts d’opération, diminution de l’empreinte carbone et amélioration de l’efficacité globale de votre site.

Étude de cas : La symbiose industrielle québécoise

Le potentiel de cette approche est démontré par plusieurs parcs éco-industriels au Québec et en Ontario. Dans ces projets, des entreprises créent des boucles de valorisation locales. Par exemple, la chaleur résiduelle d’une cimenterie peut être utilisée pour chauffer des serres agricoles adjacentes, tandis qu’un centre de données peut injecter sa chaleur dans un réseau de chauffage urbain. Ces collaborations permettent de transformer un déchet coûteux en une source de revenus ou d’économies substantielles pour toutes les parties prenantes, tout en créant des écosystèmes industriels plus résilients et décarbonés.

Cette approche change radicalement la perspective financière, car elle déplace le focus du seul coût d’achat vers une vision globale de la performance énergétique et économique.

L’erreur de ne regarder que le coût d’investissement initial (CAPEX) sans l’opération (OPEX)

L’erreur la plus commune dans la planification d’une transition énergétique est de se focaliser uniquement sur le ticket d’entrée : le coût d’investissement initial, ou CAPEX. Une chaudière à gaz neuve semblera toujours moins chère à l’achat qu’un système de thermopompes industrielles. Cependant, ce calcul est dangereusement trompeur car il ignore le coût total de possession (TCO) sur la durée de vie de l’équipement.

Le coût d’opération (OPEX) est la variable qui change toute l’équation. Il inclut le coût du combustible (gaz ou électricité), la maintenance, et surtout, la taxe carbone. Or, cette taxe est conçue pour augmenter de manière prévisible et punitive, passant de 80 $/tonne en 2024 à 170 $/tonne en 2030 au Canada. Une analyse de 2023 prévoit que cet impôt seul pourrait entraîner une augmentation de 1 à 2% des coûts de production globaux d’ici 2030 pour les industries concernées. Continuer à utiliser le gaz naturel, même avec un équipement amorti, c’est accepter une hémorragie financière garantie et croissante.

L’analyse TCO sur 10 ou 15 ans révèle souvent qu’une solution avec un CAPEX plus élevé, comme l’électrification ou un système bi-énergie, devient largement plus rentable à moyen terme grâce à un OPEX maîtrisé et insensible à la taxe carbone. Ce type d’analyse financière rigoureuse est non seulement crucial pour votre prise de décision interne, mais il est aussi indispensable pour sécuriser des financements.

Un dossier de TCO solide, démontrant des économies d’OPEX et une réduction mesurable des GES, devient un levier pour accéder à des financements verts

– Banque de Développement du Canada, Guide de financement de la transition énergétique

Le tableau suivant illustre l’impact de cette vision à long terme sur un cas hypothétique. Alors que le gaz naturel semble le moins cher en apparence (CAPEX nul), il devient l’option la plus coûteuse sur 15 ans, tandis que la bi-énergie offre le meilleur retour sur investissement.

| Solution | CAPEX initial | OPEX annuel 2024 | OPEX projeté 2030 | TCO sur 15 ans |

|---|---|---|---|---|

| Gaz naturel existant | 0 | 100 000 $ | 150 000 $ | 1 875 000 $ |

| Électrification complète | 500 000 $ | 60 000 $ | 65 000 $ | 1 462 500 $ |

| Système bi-énergie | 250 000 $ | 70 000 $ | 80 000 $ | 1 375 000 $ |

Cette approche mathématique permet de répondre à la question la plus difficile : à quel moment précis faut-il agir, même si l’équipement actuel fonctionne encore parfaitement ?

Quand remplacer votre chaudière encore fonctionnelle : le point de bascule économique

La décision la plus contre-intuitive pour un gestionnaire est de remplacer un équipement qui fonctionne encore. Pourtant, dans le contexte actuel, conserver une chaudière à gaz, même si elle est fiable et amortie, peut s’avérer être une erreur financière majeure. Le concept clé ici est celui de l’actif échoué (stranded asset) : un actif qui perd toute sa valeur bien avant la fin de sa durée de vie technique à cause de changements réglementaires ou de marché.

Votre chaudière à gaz est en passe de devenir un actif échoué. Le point de bascule économique est le moment précis où le coût annuel de fonctionnement de votre système existant (OPEX gaz + taxe carbone croissante + maintenance) dépasse le coût annualisé d’un nouveau système décarboné (annuité de l’investissement CAPEX + nouvel OPEX). Attendre que la chaudière tombe en panne, c’est ignorer ce point de bascule et perdre de l’argent chaque année qui passe.

Calculer ce point de bascule est le cœur de votre feuille de route stratégique. Il transforme une décision abstraite en un calcul financier concret. La démarche est méthodique et vous permet de définir un calendrier d’investissement précis. Le concept d’actif échoué est d’ailleurs devenu une réalité réglementaire. Par exemple, une nouvelle du journal La Presse révèle que le Québec prévoit d’interdire quasi totalement le chauffage au gaz fossile d’ici 2040, rendant tout investissement récent dans cette technologie obsolète à long terme.

Votre plan d’audit pour la sortie du gaz naturel

- Points de contact : Listez tous les équipements et procédés consommant du gaz naturel (chauffage des bâtiments, fours, chaudières de procédé, eau chaude, etc.) et quantifiez leur consommation respective.

- Collecte : Rassemblez les données sur au moins 24 mois : factures de gaz détaillées, fiches techniques des équipements (âge, efficacité nominale), plans des bâtiments et des réseaux de distribution.

- Cohérence : Mettez en balance vos émissions de GES actuelles avec vos objectifs RSE (Responsabilité Sociétale des Entreprises) et projetez l’impact financier de la trajectoire de la taxe carbone sur votre OPEX jusqu’en 2030.

- Gains cachés : Identifiez les opportunités au-delà du simple remplacement. Évaluez le potentiel de récupération de chaleur fatale, les gains de productivité liés à de nouvelles technologies, et l’amélioration de votre image de marque.

- Plan d’intégration : Définissez un plan de remplacement phasé en priorisant les équipements les plus anciens, les moins efficaces et les plus énergivores pour maximiser le retour sur investissement des premières actions.

Une fois le « quand » déterminé, le « comment » s’ouvre à des technologies de pointe qui peuvent sembler lointaines, mais dont la planification doit commencer aujourd’hui.

Rétrofit ou remplacement : combien coûte l’adaptation de vos fours à l’hydrogène ?

Pour les procédés industriels à très haute température où l’électrification directe est complexe (sidérurgie, cimenteries, verreries), l’hydrogène vert apparaît comme une solution d’avenir prometteuse. Contrairement à l’électricité, l’hydrogène peut utiliser une partie des infrastructures gazières existantes et atteindre des températures de flamme très élevées. Cependant, son adoption est un projet à long terme qui soulève deux questions majeures : le coût d’adaptation des équipements et la disponibilité de l’approvisionnement.

La décision se situe entre le rétrofit des brûleurs existants pour qu’ils acceptent un mélange d’hydrogène et de gaz naturel, et le remplacement complet par des fours 100% compatibles hydrogène. Le rétrofit est une solution de transition moins coûteuse, permettant une décarbonation progressive, mais elle offre des gains limités. Le remplacement complet est un investissement lourd, mais il prépare votre installation pour un avenir entièrement décarboné. Le coût varie énormément selon la taille et la complexité du four, allant de quelques dizaines de milliers de dollars pour un rétrofit simple à plusieurs millions pour un remplacement.

La viabilité de cette option est directement liée au développement des infrastructures. Actuellement, le Canada investit dans la création de hubs de production et de distribution. On dénombre trois hubs principaux en développement en Alberta, en Ontario et au Québec. Pour une industrie, se positionner à proximité de ces futurs hubs est un avantage stratégique majeur pour garantir un approvisionnement fiable et à un coût compétitif. Planifier une transition vers l’hydrogène aujourd’hui, même si sa mise en œuvre est prévue pour 2028 ou 2030, c’est anticiper les futurs corridors énergétiques du pays.

En effet, pour de nombreuses applications, une technologie électrique mature offre déjà des performances et des économies d’opération supérieures au gaz.

Pourquoi passer au four électrique à induction réduit vos coûts d’opération ?

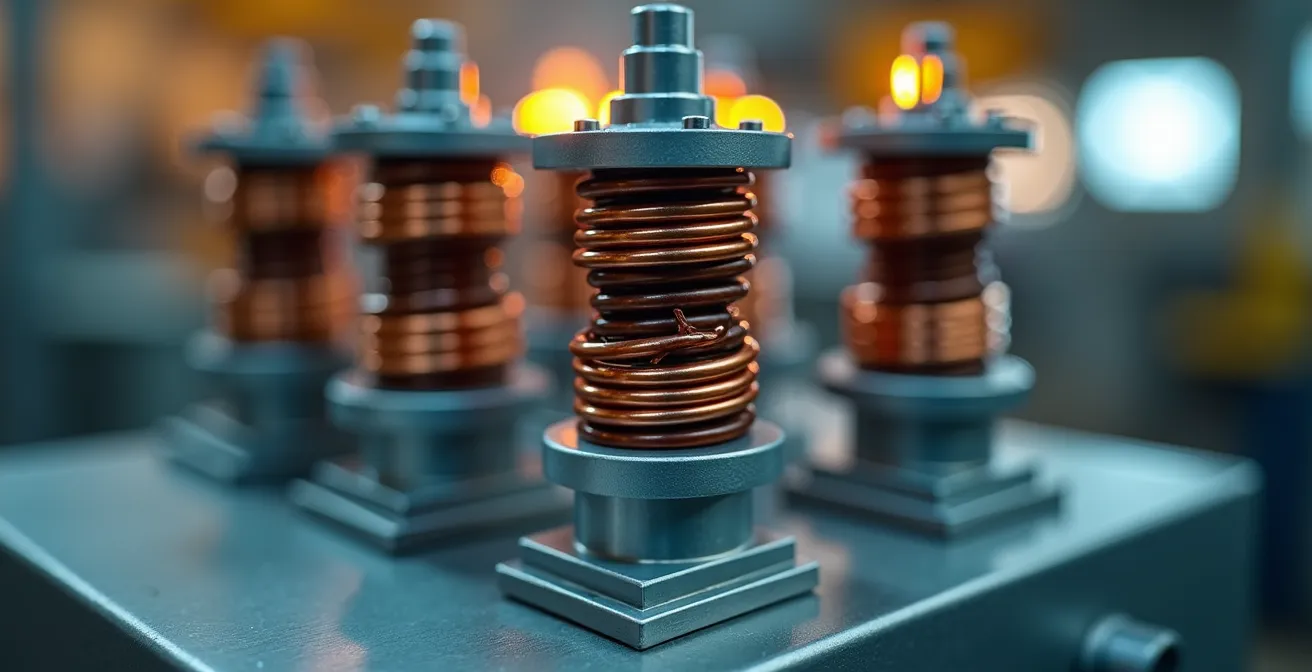

Alors que l’hydrogène est une vision à long terme, le chauffage par induction est une technologie électrique mature, éprouvée et souvent plus performante que le gaz pour de nombreuses applications de traitement thermique des métaux (trempe, revenu, forgeage). Contrairement aux fours à gaz qui chauffent l’atmosphère du four pour ensuite chauffer la pièce par convection et radiation, l’induction génère de la chaleur directement à l’intérieur de la pièce métallique via un champ électromagnétique. Cette différence fondamentale entraîne une cascade de bénéfices opérationnels directs.

L’efficacité énergétique est spectaculaire : là où un four à gaz a un rendement de 40-60%, un système à induction atteint plus de 90% d’efficacité, car l’énergie est délivrée précisément là où elle est nécessaire. Il n’y a quasiment pas de déperdition de chaleur dans l’environnement de travail. Cela se traduit par une réduction drastique de la consommation électrique globale, mais aussi par des économies sur les systèmes de ventilation et de climatisation (HVAC) de l’usine, et une amélioration notable des conditions de travail pour les opérateurs.

De plus, le contrôle est inégalé. Le chauffage est quasi instantané, réduisant les temps de cycle et augmentant la productivité. La température peut être contrôlée avec une précision extrême, ce qui diminue significativement le taux de rebut lié à des surchauffes ou des traitements thermiques non conformes. Ces gains de productivité et de qualité sont des économies cachées qui s’ajoutent aux économies d’énergie directes et doivent absolument être intégrées dans votre analyse TCO.

Étude de cas : Les avantages multiples du chauffage par induction

Une analyse des bénéfices du chauffage par induction dans l’industrie canadienne met en évidence ces avantages multiples. Au-delà des économies d’énergie, les entreprises qui adoptent cette technologie rapportent une meilleure répétabilité des procédés, une usure moindre des équipements grâce à l’absence de flamme directe, et une empreinte au sol réduite. La planification de la transition vers l’induction nécessite une évaluation technique (conductivité des matériaux, conception de la bobine), mais le retour sur investissement, en incluant les gains de productivité et la réduction du rebut, est souvent bien plus rapide que pour d’autres technologies.

Cette optimisation fine de votre consommation vous ouvre la porte à des programmes conçus pour récompenser votre flexibilité énergétique.

Les points essentiels à retenir

- La sortie du gaz est une décision d’investissement stratégique, pas une simple dépense technique.

- Le Coût Total de Possession (TCO) sur 15 ans doit guider votre choix, en intégrant l’escalade de la taxe carbone.

- La valorisation de la chaleur fatale et la participation aux programmes de gestion de la demande sont des gisements d’économies majeurs.

Comment être payé pour réduire votre consommation d’énergie lors des pointes hivernales ?

L’idée peut paraître paradoxale, mais dans le nouveau paradigme énergétique, votre capacité à *ne pas* consommer de l’électricité à certains moments critiques a une valeur marchande. Les fournisseurs comme Hydro-Québec sont confrontés à des pics de demande extrêmes durant les vagues de froid hivernales. Construire de nouvelles centrales pour répondre à ces quelques heures de consommation maximale par an serait économiquement absurde. Il est bien plus rentable pour eux de payer les grands consommateurs industriels pour qu’ils réduisent temporairement leur demande.

C’est le principe de la Gestion de la Demande de Puissance (GDP). En vous inscrivant à ces programmes, vous vous engagez à réduire votre consommation électrique sur demande lors des événements de pointe. En retour, vous recevez une compensation financière significative, que vous soyez appelé à réduire votre consommation ou non. Il s’agit d’un crédit annuel proportionnel à la puissance que vous vous engagez à effacer, avec une compensation minimale garantie. C’est une source de revenus directe qui vient améliorer le bilan économique de votre transition électrique.

Cette stratégie est particulièrement puissante lorsqu’elle est combinée avec les systèmes bi-énergie (vous basculez sur le gaz pendant l’événement de pointe) ou avec le stockage d’énergie thermique (vous utilisez la chaleur accumulée pendant que vous réduisez votre appel de puissance). Pour y participer, vous pouvez traiter directement avec le fournisseur d’énergie ou passer par un agrégateur, une société spécialisée qui gère un portefeuille de clients et optimise leur participation.

Depuis maintenant 4 ans, Énergénia est agrégateur mandaté par Hydro-Québec et peut ainsi inscrire et soutenir ses clients dans ce programme

– Énergénia, Programme GDP – Gestion de la demande de puissance

La transition énergétique, abordée de manière stratégique, cesse d’être une menace pour devenir un puissant levier d’optimisation financière et opérationnelle. Pour mettre en œuvre ces stratégies et transformer un coût réglementaire en avantage concurrentiel, l’étape suivante consiste à réaliser une analyse TCO détaillée et personnalisée pour votre installation.